経年で黄ばんでしまい、細かいクラック(ひび割れ)が入ってしまったクルマのヘッドライト。

見映えも悪いし、明るさの低下につながる。

そこで今回は、研磨とヘッドライトスチーマーを使って、どこまできれいにできるかを試してみた。

はたしてためしてガッテンになるのか、ためしてガックンになるのか・・・

ヘッドライトレンズの経年劣化

クルマも時間が経てば、あちこちガタが来るが、ヘッドライトの劣化もそのひとつ。

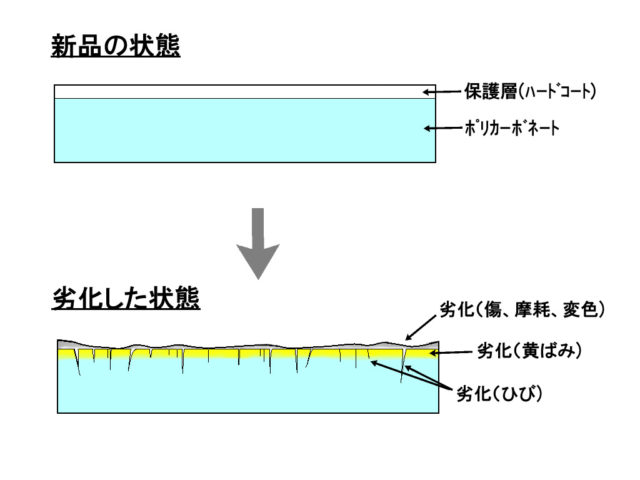

ヘッドライトレンズは昔はガラス製だったが、今は樹脂製(ポリカーボネイト)になっている。

これはデザイン上の成型のしやすさや、軽量化、そして衝突時の安全性からこの素材を使っているのだという。

しかし、このポリカーボネート樹脂、時間が経つにつれ紫外線などの影響で表面が黄ばんでしまったり、クラックが入ったりしてくる。

クルマも数年で乗り換えるならともかく、十年以上経過すると、かなり悲しい状態になってくる。

(屋外駐車で紫外線の強い場所では数年でこのように曇ってきてしまう。)

ポリカーボネート製のものは表面保護にハードコートと呼ばれるコート剤でコーティングされているのだが、これが経年により摩滅や剥がれたりしてしまう。

更に表面保護を失ったポリカーボネートは化学変化を起こし、茶褐色の転移生成物が発生するため黄ばんでしまう。

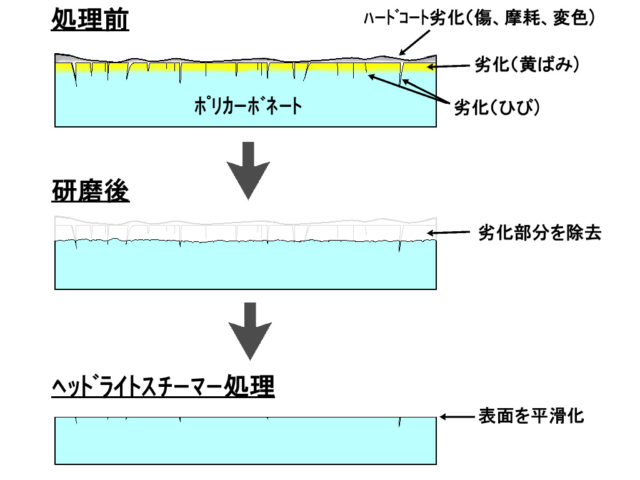

下は劣化状態のイメージ図。

(実際にはこのような単純な構造ではなく、何重かのコーティングが施されている場合もある。)

一応表面を磨いてやれば、一見きれいになったようには見える。

しかしクラックは内部まで達しているため、表面を多少磨いたところでは取り除くことができない。

まあ、裕福な人はヘッドライトごと交換してしまえばよいのだろうが、最近のヘッドライトはそりゃぁ、目が飛び出るくらい高い。貧乏人に新品ユニット交換は無理。

そこで、表面をガッツリ削って、クラックまで取り除き、「ヘッドライトスチーマー」という世にも不思議なツールでツヤツヤにしてやろうというのが今回の試みだ。

作業にあたり

今回の実験台になっていただくのは、おなじみ12年目のデリカD:5。

下の画像が現在の様子。

時々コンパウンドで磨いていたのでそれほど曇ってはいないが、放っておいたらかなり重度の「白内障」になっているはずだ。

しかし、ぱっと見はきれいだが、近くで見ると細かいクラックがいっぱい。

特に夜間ヘッドライトを点灯すると、そのクラックがはっきり見えるので、その多さに愕然とする。

今回は、このヘッドライト表面をある程度クラックがなくなるまで研磨する。

その後、ヘッドライトスチーマーを使って表面を滑らかにする。

動画投稿サイトにも作業例が多くあるので参考になる。

必要なものは下記。

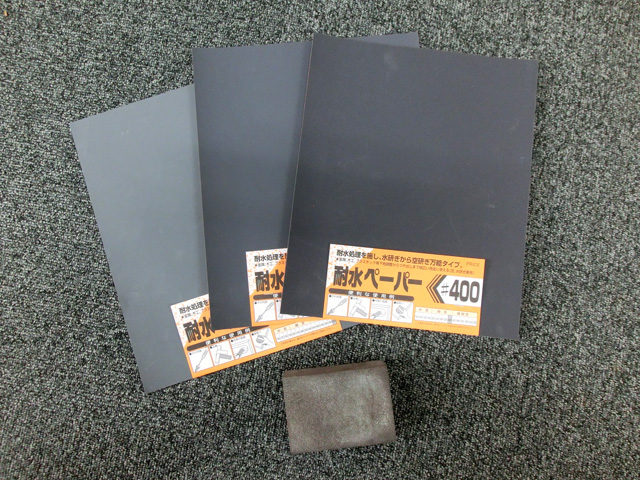

耐水ペーパー。240番、400番、800番、1500番を用意。

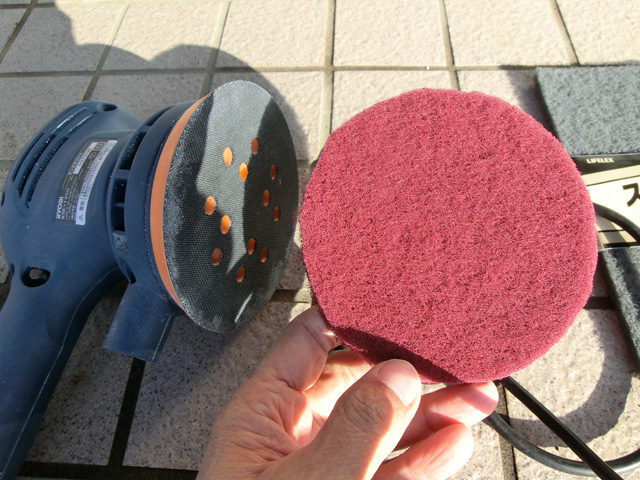

ダブルアクションポリッシャーとスポンジ研磨シート。

スポンジ研磨シートは400と1000番相当のものを準備。

作業の効率化を図るため電動工具を使うことにした。

今回のヘッドランプは形状が単純なため、電動工具も使用可能だが、形が複雑だと手磨きのほうがよいかもしれない。

手磨きでも時間はかかるが、仕上がりに違いはない。

今回は、電動工具では深いクラックが取り切れず、結局240番の耐水ペーパーを使用してクラックを取ることになった。

しかし、240番のペーパーは切削力はあるが傷が大きく残るため、傷消しはちょっと大変になる。

できれば400番あたりで、時間をかけてクラックを除去してゆくのがよいかもしれない。

スポンジ研磨シートはダブルアクションポリッシャーに取り付けて使用するため購入。

ポリッシャーの形状に合わせてカットし使用した。

正規の使い方ではないため、油断すると取り付け面からずれたりすることが、注意すれば十分実用になる。

磨き

まずは養生。誤ってボディを削ってしまわないよう梱包用テープを貼り付け保護する。

養生ができたら、水を付けた240番手の耐水ペーパーで磨いてゆく。

塗装表面と違い、素材の厚みがはるかに大きいため遠慮なくゴシゴシと磨いてゆく。

磨くというより削ってゆく感じだね。

先にも書いたが、240番はかなり傷をつけるので、クラックが重症でない場合は400番手ぐらいから磨いてゆく方が良いと思う。

最初はとぎ汁が黄色っぽいが次第に、白色になってくる。黄ばんだ表面が削れた証拠だ。

磨いたあと乾くと表面はチョーつや消し状態になる。

これで、本当にクリアになるのか不安になるが大丈夫だ。自分を信じよう。

次に電動ポリッシャーに400番手のスポンジ研磨シートを付けて磨く。

これも手磨きでも構わない。

磨き終わったら、水で濡らして表面を見てみる。水で濡らすと表面の状態が分かりやすい。

まだクラックが多いようなら、再度、低番の耐水ペーパー使い集中的にクラック部分を研磨。この作業を繰り返す。

重症のクラックは完全に無くすのは簡単ではないので、ある程度のところで妥協する。

次に800番、1500番と順に磨いてゆく。

磨きが進むにしたがって新たなクラックも発見してしまうが、これを更に消すかどうかは時間との相談。

わしの場合は一連の耐水ペーパでの磨きが終わった後、プラスチック用コンパウンドで更に磨いた。

これでピカピカにする必要はなく、適当で良い。

このあと「ヘッドライトスチーマー」を使用するわけだが、コンパウンドをかけた方が多少仕上がりが良くなるようだ。

ヘッドライトスチーマーを使う

世間で「ヘッドライトスチーマー」とか「ヘッドライトリムーバー」とか呼ばれるもの。

数年前から流行っている?ようで、薬剤の蒸気を吹き付けるとヘッドライトがものの見事にきれいになるという魔法のようなツールだ。

この「魔法の蒸気」の主成分は「ジクロロメタン」。

専門業者では更に特殊樹脂やその他の材料(企業秘密)を配合しているらしい。

この「ジクロロメタン」はポリカーボネートやアクリル樹脂を溶かす性質がある。

これを蒸気にして吹き付けることで表面をわずかに溶かし、なめらかにするという仕組みだ。

誰が考えたかは知らないが、よく思いついたものだと思う。

しかし、この「ジクロロメタン」、ちょっとヤバいものでもあるらしい。

これは俗に言う発がん性物質。

印刷会社で胆管がんの発生頻度が高く、調べると洗浄用に使用していたジクロロメタンが原因物質のひとつとして報道されたことを記憶されている方もいるだろう。

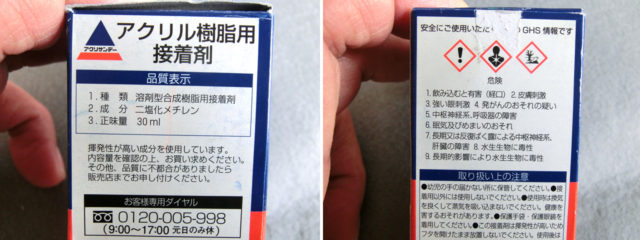

実はこのジクロロメタンは意外と身近なところで売られている。

別名「二塩化メチレン」と言うが、アクリル接着剤としてホームセンターなどで簡単に手に入る。

箱を良く見ると「発がんのおそれの疑い」の表記があった。これまで何気なく使用してきたが、初めて気づいた。

一回や二回吸い込んだ程度では大丈夫だろうが、取り扱いには注意が必要そうだ。

大量に扱う場合、溶剤用マスクや手袋をしたほうが良いと思う。

このため、作業は屋外で行う方が良い。

但し、無風の状態がベスト。風が強いと、蒸気が風で流されてしまう。

蒸発用加熱カップは、元々飲み物を温めるために使用する民生用。これを転用したわけだ。

薬剤、ノズル、加熱カップはオークションで落札したが、ACアダプタは付属していなく、その分安く落札できた。

ACアダプタは近くのハードオフで探してきて220円で手に入れた。

電圧は12Vだが、電流が3.2A程度消費するためそれ以上流せる定格のACアダプタを探す必要がある。

当然、DCプラグ形状も合ってないといけないが。

ノズルには液だれ(気化した溶剤が再びノズル出口で液体化することがある)防止のためガーゼを針金でくくりつけた。

ティッシュペーパーなどでもよいだろう。

これが薬剤のボトル。「ヘッドランプリムーバー」という名前になっている。

剥がすわけじゃないんだけどね・・・

内側のキャップが開けづらい。

中のプルタブを引っ張っぱると衝撃で液が飛び散ることがあるので、キャップの外側を爪でそっと浮かながら外してゆく方が良い。

液体は青く着色されている。

これを加熱カップの1/3程度注ぐ。いかにも身体に悪そうな独特の臭いがする。

噴射ノズルに漏れ防止パッキンをつけて、加熱カップに取り付ける。

電源を接続し加熱すると数十秒で沸騰しはじめる。

スチーマーの準備ができたら、ヘッドライトをシリコンオフで脱脂する。

ヘッドライトにノズル先端を近づけ、蒸気を当てる。みるみる透明になってゆく。

狭い範囲しか蒸気が当たらないので、焦らずゆっくりと。

なるべくムラにならないように蒸気を当ててゆけばよいが、ムラになった部分は再度蒸気を当てれば良い。

この作業時は冬の寒いとき(外気温10℃ほど)だったので、ヘッドライト表面が冷えているせいか変化が少なかった。

このため、加熱カップをつい振ってしまい、ノズル先端から薬剤が漏れ出し、ヘッドライト表面にかかってしまった。

慌てて拭き取るとかえって状態を悪くしそうだったので、そのまま放置し、あとで修復することにした。

また、薬剤がボディーに付着してもなかなか取れなくなるので注意が必要。

(後程コンパウンドで取ることができた。)

施工後の状態。かなりクリアになった。

クラックは多少残っているが、まあ許される範囲だ。

気に入らなければ、再度作業すればよいだけのこと。

先ほどの薬剤がかかったところは、再度蒸気を当てると、白濁が消えて目立たなくなった。

1500番程度の耐水ペーパーで痕を消しても良かったが、それほど目立たないのでそのままとすることにした。

スチーマーでの処理が終わったあと、更にプラスチックコンパウンドで磨いてやった。

後処理

この状態はポリカーボネート表面が剥きだしのままなので、数か月経ったら、また曇ってくるだろう。

できれば表面をコーティングすることが望ましい。ウレタンクリアーとかでコーティングするのが理想だろう。

しかし、そこまで手間をかける気もなかったので、今回は市販のヘッドライトコート剤(カーショップで売っているもの)を塗っておいた。

まあ、気休めかもしれないが、何も無いよりマシだろう。

おわりに

初めての作業だったが無事ヘッドライトを復活させることができた。

ヘッドライトスチーマーの威力も大きく、期待通りの働きをしてくれた。

とにかくきれいにするには、ヘッドライト表面の劣化部分を徹底的に除去することだ。

それさえできればヘッドライトスチーマーで簡単にピカピカの状態に持って行ける。

吹き付けノズルを準備する必要はあるが、加熱カップやそれに替わるようなものとジクロロメタンを個別に入手すればもっと安価に作業することも可能だろう。